Tin Tức

Băng keo chịu nhiệt SMT – lựa chọn nào tối ưu nhất?

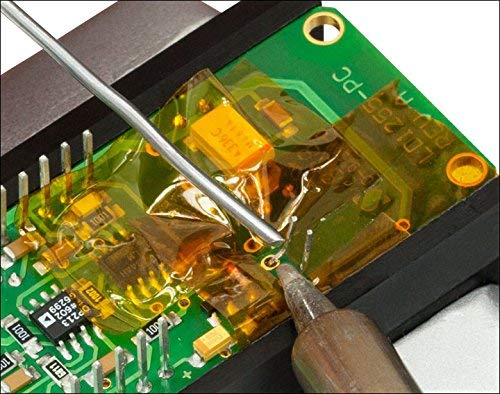

Trong ngành sản xuất linh kiện điện tử, đặc biệt là lĩnh vực hàn bề mặt (SMT – Surface Mount Technology), băng keo chịu nhiệt không chỉ là vật tư phụ trợ, mà còn đóng vai trò then chốt trong việc bảo vệ linh kiện, giữ ổn định linh kiện trong quá trình gia nhiệt, và đảm bảo chất lượng thành phẩm sau cùng. Tuy nhiên, giữa hàng loạt lựa chọn trên thị trường, đâu là loại băng keo chịu nhiệt SMT phù hợp nhất với dây chuyền của bạn?

Trong bài viết này, chúng ta sẽ cùng tìm hiểu rõ hơn về băng keo chịu nhiệt SMT, phân loại phổ biến, ứng dụng thực tế và các tiêu chí cần lưu ý để lựa chọn được giải pháp tối ưu nhất cho môi trường sản xuất của bạn.

1. Băng keo chịu nhiệt SMT là gì?

Băng keo chịu nhiệt SMT là loại băng dính được thiết kế để hoạt động ổn định trong điều kiện nhiệt độ cao (từ 150°C đến trên 300°C), thường dùng để bảo vệ các vùng không cần hàn hoặc các linh kiện nhạy cảm trong quá trình hàn sóng, hàn reflow, hoặc sơn phủ PCB.

Khả năng bám dính chắc chắn, không để lại keo sau khi bóc, và không ảnh hưởng đến linh kiện là những yêu cầu bắt buộc của loại băng keo này trong môi trường sản xuất SMT.

2. Phân loại băng keo chịu nhiệt dùng trong SMT

Tùy thuộc vào vật liệu cấu tạo và yêu cầu sử dụng, băng keo chịu nhiệt SMT có thể chia thành các loại phổ biến sau:

a. Băng keo polyimide (Kapton Tape)

-

Khả năng chịu nhiệt: 200–280°C

-

Ưu điểm:

-

Cách điện tốt

-

Không để lại keo dính sau khi bóc

-

Bền bỉ, chịu hóa chất

-

-

Ứng dụng: Bảo vệ khu vực không cần hàn, cố định linh kiện khi reflow, hàn sóng.

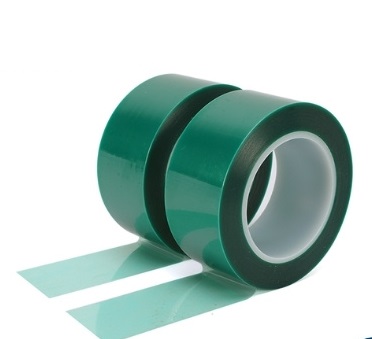

b. Băng keo PET chịu nhiệt

-

Khả năng chịu nhiệt: 150–180°C

-

Ưu điểm:

-

Giá thành rẻ hơn polyimide

-

Thường dùng trong công đoạn sơn, phủ mạ PCB

-

-

Hạn chế: Không chịu được nhiệt độ cao như băng keo Kapton

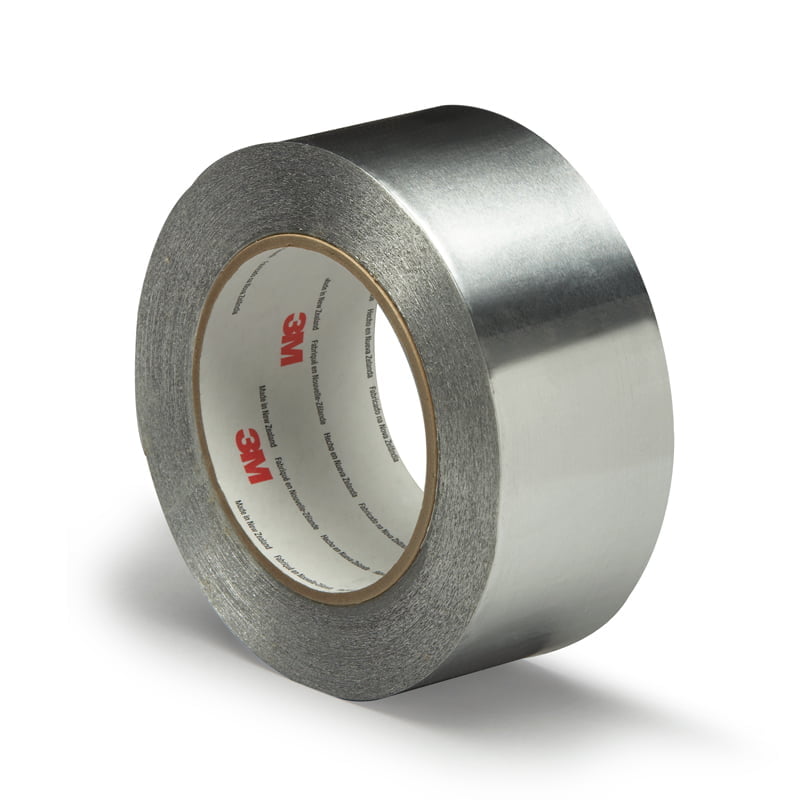

c. Băng keo nhôm (Aluminum Foil Tape)

-

Có lớp phủ keo silicone chịu nhiệt

-

Ứng dụng:

-

Chống tĩnh điện

-

Tản nhiệt nhanh

-

Dán lên bề mặt cần cách nhiệt hoặc phản xạ nhiệt

-

3. Ứng dụng thực tế của băng keo chịu nhiệt trong sản xuất SMT

-

Hàn reflow: Dùng băng keo để bảo vệ các khu vực không muốn tiếp xúc nhiệt độ cao hoặc không cần hàn.

-

Hàn sóng: Che chắn chân linh kiện hoặc các đầu nối nhạy cảm khỏi dòng thiếc nóng.

-

Phủ sơn, phủ mạ PCB: Dán băng keo vào vùng không cần xử lý, đảm bảo độ chính xác.

-

Cố định tạm thời linh kiện nhỏ: Tránh xê dịch khi đưa bảng mạch qua lò hàn.

4. Tiêu chí lựa chọn băng keo chịu nhiệt SMT tối ưu

Để chọn được loại băng keo chịu nhiệt phù hợp nhất, bạn cần dựa trên các yếu tố sau:

| Tiêu chí | Gợi ý lựa chọn |

|---|---|

| Nhiệt độ môi trường sử dụng | Kapton nếu >200°C, PET nếu <180°C |

| Mức độ sạch & chống tĩnh điện | Chọn loại không để lại keo, phù hợp với phòng sạch |

| Loại bề mặt cần dán | Kiểm tra độ bám dính với nhựa, kim loại, bảng mạch |

| Thời gian sử dụng | Loại có độ bền dính cao với thời gian dài |

| Dễ bóc, không để lại cặn | Ưu tiên băng keo silicone, keo acrylic cao cấp |

5. Lưu ý khi sử dụng băng keo chịu nhiệt trong phòng sạch

Trong môi trường phòng sạch Class 100 – Class 10000, yêu cầu về vật tư tiêu hao rất khắt khe:

-

Nên sử dụng băng keo đạt tiêu chuẩn low outgassing (ít phát tán hơi) để không làm ảnh hưởng đến độ sạch của không khí.

-

Loại băng keo phải chống tĩnh điện hoặc không gây phát sinh điện tích.

-

Bao bì và lõi giấy nên làm từ vật liệu phù hợp với tiêu chuẩn phòng sạch.

👉 Xem ngay các loại băng keo chịu nhiệt

6. Gợi ý sản phẩm băng keo chịu nhiệt chất lượng cao

Một số thương hiệu và mã sản phẩm uy tín trong ngành:

-

3M 7413, 7414 (Kapton) – bám dính tốt, chịu nhiệt cao, phổ biến trong SMT

-

TESA 51408 – keo acrylic, dính mạnh, dùng trong sơn phủ mạch điện tử

-

Megaline Polyimide ESD Tape – có tính năng chống tĩnh điện phù hợp phòng sạch

Nếu bạn đang tìm mua băng keo chịu nhiệt chất lượng cao, hãy liên hệ với các nhà cung cấp thiết bị phòng sạch uy tín như Megaline, nơi cung cấp đa dạng vật tư SMT, từ băng keo, găng tay đến khay hộp chống tĩnh điện.

Kết luận

Việc lựa chọn đúng loại băng keo chịu nhiệt SMT không chỉ giúp bảo vệ linh kiện điện tử, nâng cao chất lượng sản phẩm, mà còn giúp tiết kiệm chi phí bảo trì và sửa chữa. Dựa trên nhu cầu về nhiệt độ, độ bám dính, môi trường sử dụng và độ sạch yêu cầu, bạn hoàn toàn có thể tìm ra giải pháp tối ưu nhất cho dây chuyền của mình.